漆包线作为电机、变压器等电气设备的核心材料,其生产工艺与技术创新直接关系到产品质量与行业进步。格力电工资深工程师马红杰结合多年实践经验,系统介绍了漆包线生产的关键工艺,并针对技术开发提出了五条前瞻性发展建议。

一、漆包线生产工艺核心环节

漆包线生产主要包括拉丝、退火、涂漆、烘烤和收线五个关键步骤。通过拉丝工艺将铜杆或铝杆拉伸至所需直径,确保导线尺寸精度与表面光洁度。随后进行退火处理,消除内应力并提高导线柔韧性。涂漆环节采用多层涂覆技术,将绝缘漆均匀附着在导体表面,形成连续、致密的绝缘层。烘烤过程通过精确控制温度与时间,使漆膜固化并具备优良的电气性能与机械强度。最后经收线系统卷绕成盘,完成成品包装。

二、漆包线技术开发五条发展建议

基于当前行业痛点与技术趋势,马红杰提出以下发展建议:

- 强化材料创新:研发耐高温、高导热、环保型绝缘漆材料,提升漆包线在极端环境下的可靠性,推动无卤素、低挥发性有机物(VOC)漆料的应用。

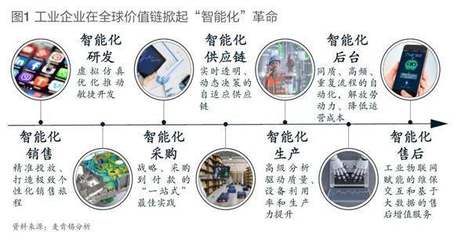

- 智能化工艺升级:引入物联网与大数据技术,实现拉丝张力、涂漆厚度、烘烤温度等参数的实时监控与自适应调节,构建数字化质量控制体系。

- 高端装备自主化:突破精密涂漆设备、高速收线装置等核心装备的国产化瓶颈,降低生产成本并提升工艺稳定性。

- 跨学科技术融合:结合纳米技术、高分子材料学等领域成果,开发超薄绝缘层、自修复漆膜等新型漆包线产品,拓展其在新能源汽车、航空航天等高端领域的应用。

- 绿色制造与循环利用:建立漆包线生产碳足迹评估体系,优化能源结构,推广废漆回收与铜材再生技术,实现全生命周期环保管理。

马红杰强调,漆包线行业需以技术开发为引擎,通过材料、工艺、装备的协同创新,推动产业向高性能、智能化、绿色化方向升级,为中国电工行业高质量发展注入新动力。